Zrozumienie roli systemów okablowania

Niezawodny pojazd zależy od systemów, które rzadko widzisz, ale na których zawsze polegasz. W samym sercu tych systemów w pojazdach ciężarowych znajduje się Armatura dla ciężkich ciężarówek , złożona sieć przewodów, złączek i ochronnej osłony, która prowadzi energię i sygnały pomiędzy silnikami, czujnikami, oświetleniem, systemami hamulcowymi i elektroniką kabiny. W jaki sposób prawidłowo zaprojektowany Armatura dla ciężkich ciężarówek przekłada się na codzienną wydajność i czas działania floty? Uprządniając i chroniąc krytyczne ścieżki elektryczne, przewód utrzymuje czyste linie komunikacji, zmniejsza opór elektryczny i zapobiega awariom, które mogą przerwać operacje.

The Armatura dla ciężkich ciężarówek nie ogranicza się do połączenia punktu A z punktem B. Standardyzuje układ okablowania ułatwiając diagnostykę, poprawia spójność instalacji oraz zmniejsza liczbę błędów montażowych podczas produkcji czy naprawy. Od modułów sterujących silnikiem po obwody oświetlenia przyczepy, starannie zaprojektowane wiązki przewodów do ciężarówek pomagają zapewnić, by każdy podsystem otrzymywał właściwe napięcie i odpowiednie synchronizowanie, co przyczynia się do zachowania efektywności silnika oraz bezpieczeństwa operacyjnego.

Podstawowe komponenty i konstrukcja

Przewody, izolacja i wybór przewodników

Wiązka przewodów do ciężarówek składa się z przewodników dobranych pod kątem pojemności prądowej i elastyczności, a także izolowanych materiałami dobranymi ze względu na odporność na ciepło i ścieranie. Miedź pozostaje najczęstszym przewodnikiem ze względu na swoją przewodność, jednak istotne są różnice w średnicy i zabezpieczeniach ochronnych. Izolacja odporna na wysoką temperaturę, TPU lub poliolefiny usieciowane oraz specjalne powłoki odpornochemiczne przedłużają czas eksploatacji w trudnych warunkach środowiskowych.

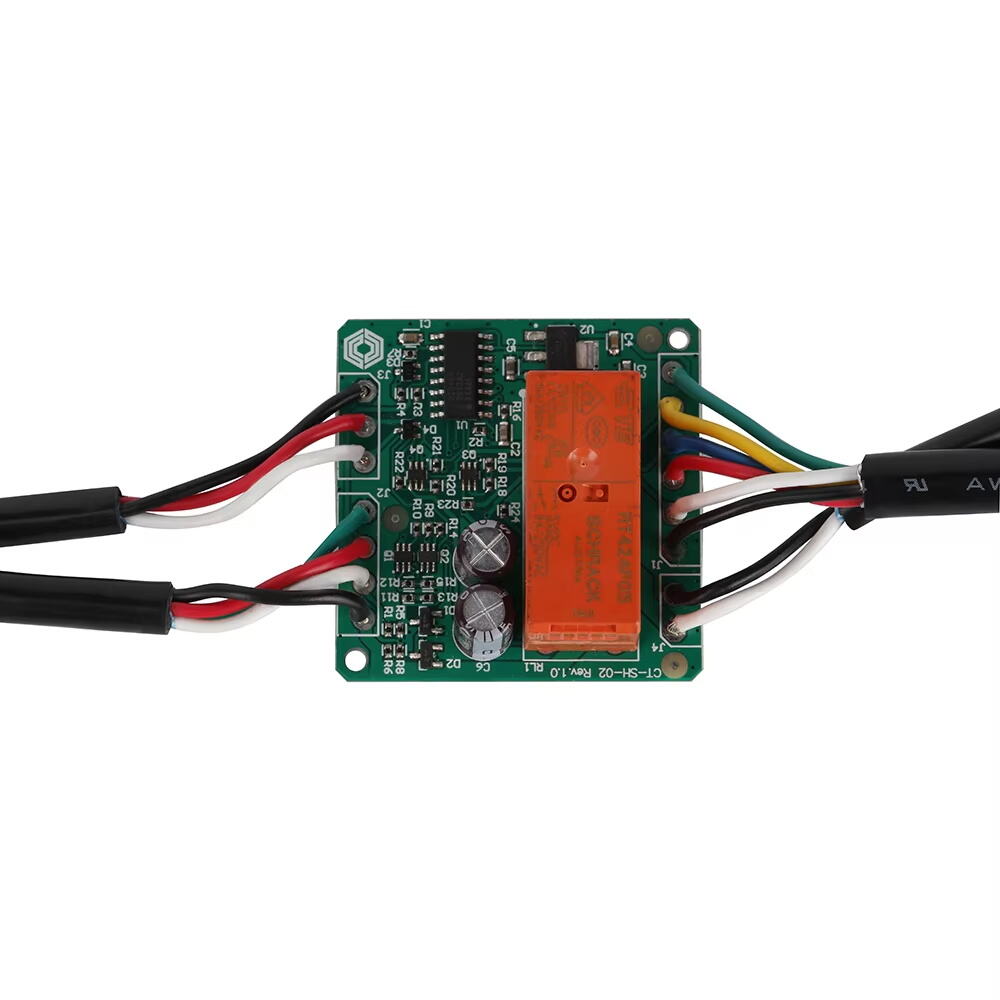

Złącza, uszczelnienia i ochronna osłona rurkowa

Konnektory i szczelne złącza są kluczowymi elementami wiązki przewodów ciężarówki. Wodoodporne złącza, uszczelki i formowane bloki złączne zapobiegają przedostawaniu się wilgoci i brudu, które powodują zwarcia. Pancerz, tkanina osłonowa i rura termokurczliwa zwiększają ochronę mechaniczną. Wspólnie te elementy zapewniają trwałe połączenia na nierównych drogach i w ekstremalnych warunkach klimatycznych, utrzymując integralność sygnału przez tysiące kilometrów.

Wpływ wiązki na wydajność

Dostawa energii i sprawność elektryczna

Co się dzieje, gdy napięcie spada lub połączenia stają się oporne? Niska jakość wiązki elektrycznej ciężarówki może powodować niedomiar działania wtrysku paliwa, przerywane sygnały czujników lub przygaszone oświetlenie – wszystko to wpływa na bezpieczeństwo i efektywność. Odpowiednie prowadzenie przewodów i dobór przekroju przewodów zmniejsza spadki napięcia i zapewnia komponentom stabilne zasilanie pod obciążeniem, wspierając równomierne spalanie paliwa i kontrolę emisji.

Integralność sygnałów i sterowanie elektroniczne

Nowoczesne ciężarówki opierają się na rosnącej liczbie elektronicznych systemów sterujących. Wiązka przewodów ciężarówki przesyła sygnały z czujników, polecenia do siłowników, sygnały diagnostyczne oraz komunikaty magistrali CAN pomiędzy modułami. Gdy przewody są odpowiednio ekranowane i prowadzone, zakłócenia są minimalizowane, a współczynnik błędów spada, pozwalając systemom sterującym działać precyzyjnie. Oznacza to bardziej płynną reakcję silnika, dokładne dane diagnostyczne oraz lepszą integrację zaawansowanych funkcji wspomagania kierowcy.

Zagadnienia projektowe dotyczące wytrzymałości

Odporność na wibracje i cyklowanie temperatury

Ciężarówki pracują w warunkach, które wymagają wytrzymałości. Wiązka przewodów ciężarówki musi wytrzymać ciągłe wibracje oraz znaczne wahania temperatury, bez tarcia lub zmęczenia złącz. Projektanci stosują elastyczne przewody, rozwiązania redukujące naprężenia oraz prowadzenie przewodów tłumiące wibracje, aby wydłużyć interwały serwisowe i zapobiec awariom powodującym nieplanowane przestoje.

Ochrona przed korozją i uszczelnienie środowiskowe

Sól, chemiczne środki drogowe i wilgotność stanowią trwałe wyzwania. Korozy terminali i żył przewodów może prowadzić do przerwania obwodu lub wzrostu oporu. Uszczelnione złącza, powłoki odporne na korozję oraz ochronne osłony są powszechnie stosowane w wiązkach przewodów ciężarówek, aby zminimalizować ryzyko uszkodzeń spowodowanych wilgocią, zapewniając długoterminową niezawodność i przewidywalne harmonogramy konserwacji.

Instalacja, naprawa i diagnostyka

Najlepsze praktyki instalacji

Poprawna instalacja wiązki przewodów ciężarówki jest kluczowa. Trasa wiązki powinna biec daleko od gorących elementów wydechowych i ostrych krawędzi, co minimalizuje ryzyko uszkodzeń. Wiązanie i oznaczanie przewodów ułatwia późniejszy serwis i zmniejsza liczbę błędów. Technicy przestrzegający ustalonych tras oraz momentów dokręcania złączy skutecznie ograniczają liczbę wadliwych napraw i problemów elektrycznych w przyszłości.

Strategie lokalizowania usterek i diagnostyki

Gdy wystąpi usterka, przejrzysty układ wiązki przewodów przyspiesza diagnozowanie. W przypadku Heavy Truck Harness istnieją punkty dostępu diagnostycznego oraz piny testowe, które pozwalają technikom na izolowanie problemów bez konieczności niszczącego badania. Wykorzystanie wiązki zaprojektowanej z myślą o diagnostyce skraca przestoje ciężarówki i obniża koszty utrzymania dzięki szybszej analizie przyczyn oraz naprawie skierowanej do konkretnego miejsca usterki.

Dostosowanie i integracja

Specyfikacje producenta oryginalnego (OEM) w porównaniu z rozwiązaniami rynku wtórnego

Operatorzy flot często stają przed wyborem pomiędzy wiązkami przewodów Heavy Truck Harness zgodnymi ze specyfikacjami OEM a rozwiązaniami rynku wtórnego lub wiązkami na zamówienie. Wiązki OEM zazwyczaj odpowiadają tolerancjom fabrycznym i integracji systemowej, natomiast wiązki niestandardowe mogą sprostać wymaganiom modernizacji lub dodać funkcje, takie jak oświetlenie dodatkowe czy telekomunikacja. Wybór odpowiedniego rozwiązania zależy od platformy pojazdu, pożądanej funkcjonalności oraz długoterminowych aspektów serwisowych.

Projekty modułowe i przygotowanie na przyszłość

Jak uprząż może pozostać aktualna mimo postępu technologii? Modułowa architektura uprzęży ciężarówek pozwala na dodawanie lub zastępowanie sekcji bez konieczności przerabiania całego wiązania kablowego. Takie nowatorskie podejście zmniejsza koszty modernizacji i upraszcza integrację nowych czujników, jednostek telematycznych lub energochłonnych akcesoriów, które mogą zostać dodane w trakcie eksploatacji pojazdu.

Waga, Koszt i Efektywność

Równoważenie wyboru materiałów z wydajnością

Każdy gram ma znaczenie w transporcie ciężarowym, jeśli spojrzeć na łączną masę ładunku i zużycie paliwa. Uprząż ciężarówki musi równoważyć rozmiar przewodników zapewniający niezawodność z potrzebą minimalizacji wagi. Lżejsze przekroje przewodów redukują masę, ale mogą powodować spadek napięcia przy dużych obciążeniach. Projektanci optymalizują przekrój, typ izolacji i trasę uprzęży, aby osiągnąć założone parametry wydajności, jednocześnie kontrolując koszty i wagę.

Koszt posiadania i wartość przez cały cykl życia

Początkowy koszt to tylko część równania. Solidny harness do ciężarówek zmniejsza częstotliwość konserwacji, zapobiega przerwom serwisowym i obniża całkowity koszt posiadania. Inwestycja nieco większej kwoty na początku w wyższej jakości elementy harnessu i funkcje ochronne często przynosi zyski poprzez mniejszą liczbę napraw, mniejszą potrzebę pomocy drogowej i lepszą gotowość operacyjną w firmach transportowych.

Bezpieczeństwo i zgodność z przepisami

Spełnianie norm i certyfikacji

Układy elektryczne ciężarówek muszą spełniać normy regulacyjne dotyczące zdatności do jazdy, kompatybilności elektromagnetycznej i bezpieczeństwa. Zgodny harness ciężarowy jest testowany pod kątem wydajności EMI/EMC, klasy odporności na palenie oraz ochrony przed pyłem i wilgocią. Przestrzeganie tych norm chroni floty przed problemami regulacyjnymi i zwiększa zaufanie do bezpieczeństwa operacyjnego.

Implikacje dla bezpieczeństwa kierowcy i ruchu drogowego

Usterki elektryczne mogą powodować niebezpieczne warunki — od nagłej utraty oświetlenia po wyłączenie silnika w ruchu drogowym. Poprzez zapewnienie prawidłowego doboru i konserwacji wiązki przewodów ciężarówek, floty pojazdów chronią kierowców oraz innych uczestników ruchu. Regularne inspekcje tras wiązek, złącz i punktów mocowania są istotnym elementem programów zapobiegawczej bezpieczeństwa.

Innowacje i nowe technologie

Inteligentne wiązki przewodów i wbudowana diagnostyka

Przyszłość należy do wiązek przewodów, które potrafią więcej niż tylko przesyłać energię i sygnały — mogą monitorować swój własny stan techniczny. Koncepcje inteligentnych wiązek przewodów ciężarówek obejmują wbudowane czujniki oraz linie diagnostyczne, które przekazują informacje o temperaturze, wibracjach i ciągłości połączeń. Wczesne wykrywanie degradacji pozwala na przeprowadzenie konserwacji z wyprzedzeniem i zapobiega kosztownym awariom.

Zastosowanie zaawansowanych materiałów i ekranowania

Nowe stopy przewodników, ulepszone ekranowanie oraz trwałe, lekkie izolacje ognioodporne poprawiają wydajność wiązek przewodów. Te innowacje pozwalają ciężarówkom niezawodnie funkcjonować z bardziej zatłoczonymi systemami elektronicznymi, jednocześnie zachowując odporność na warunki środowiskowe. Efektem są Wiązki Przewodów do Ciężarówek, które wspierają nowoczesną elektronikę, nie naruszając trwałości.

Strategie konserwacji dla długotrwałego użytku

Planowe Inspekcje i Konserwacja Zapobiegawcza

Regularna kontrola złącz, uchwytów i narażonych sekcji Wiązki Przewodów do Ciężarówek pozwala wykryć zużycie zanim dojdzie do awarii. Czyszczenie zacisków narażonych na korozję, nanoszenie smaru dielektrycznego w odpowiednich miejscach oraz naprawa przetartych izolacji to niewielkie interwencje, które przedłużają żywotność wiązki i zmniejszają liczbę nagłych napraw.

Szkolenie Techników z Zasad Dobrych Praktyk dotyczących Wiązki Przewodów

Wyposażywszy personel konserwacyjny w umiejętności specyficzne dla konkretnego typu uprzęży, można osiągnąć mierzalne korzyści. Poprawne techniki łączenia złącz, zrozumienie priorytetów trasowania oraz bezpieczne metody spawania i lutowania pozwalają zachować integralność systemu. Bazujący na wiedzy personel techniczny zmniejsza ryzyko nieprawidłowych napraw, które mogą podważyć zyski wydajnościowe zapewniane przez dobrze zaprojektowaną uprzęż samochodów ciężarowych.

Wskazówki dotyczące wdrożenia dla menedżerów floty

Kolejność ważności obwodów krytycznych

Nie wszystkie obwody są jednakowe. Menedżerowie floty powinni zidentyfikować obwody krytyczne – takie jak sterowanie silnikiem, czujniki hamulcowe i oświetlenie – oraz zapewnić im najwyższy poziom ochrony uprzęży. Wzmacnianie tych tras zmniejsza ryzyko związane z systemami krytycznymi dla bezpieczeństwa i wspiera nieprzerwaną pracę.

Planowanie cyklu życia i ścieżki aktualizacji

Wczesne planowanie elektryfikacji, rozbudowy telematyki lub systemów pomocniczych ułatwia modernizację wiązek przewodów. Gdy oryginalny projekt Heavy Truck Harness przewiduje możliwość rozbudowy, koszty późniejszych modyfikacji są zminimalizowane, a integracja staje się prostsza, co pozwala zaoszczędzić czas i pieniądze w średnim i długim okresie.

Często zadawane pytania

Co dokładnie robi Heavy Truck Harness w nowoczesnym pojeździe?

Heavy Truck Harness kieruje energię elektryczną oraz sygnały komunikacyjne pomiędzy głównymi komponentami ciężarówki – kontrolerami silnika, czujnikami, oświetleniem, systemami hamulcowymi i elektroniką kabiny – zapewniając niezawodną pracę i ochronę obwodów przed szkodliwym wpływem środowiska.

Jak często należy sprawdzać Heavy Truck Harness?

Interwały inspekcji zależą od warunków eksploatacji, jednak rutynowe sprawdzanie podczas planowego serwisu, co najmniej co kilka miesięcy dla flot pojazdów przejeżdżających duże przebiegi, pozwala wykryć zużycie, korozję lub przetarcia zanim do nich dojdzie.

Czy uszkodzony Heavy Truck Harness może powodować problemy z osiągami silnika?

Tak. Uszkodzony przewód, złącza o słabej jakości lub zwiększony opór w wiązce przewodów ciężarówki może zakłócać odczyty czujników i pracę aktuatorów, prowadząc do niestabilnej pracy silnika, obniżenia efektywności paliwowej oraz pojawienia się nieoczekiwanych kodów błędów.

Czy lepiej naprawić, czy wymienić zużytą wiązkę kablową ciężarówki?

Decyzja zależy od stopnia uszkodzenia. Naprawa lokalna może być skuteczna przy niewielkim przetarciu lub uszkodzonym złączu, jednak powszechne uszkodzenie izolacji, korozja lub powtarzające się błędy często uzasadniają pełny wymianę wiązki, aby przywrócić niezawodność i zmniejszyć koszty utrzymania w dłuższej perspektywie czasowej.

Spis treści

- Zrozumienie roli systemów okablowania

- Podstawowe komponenty i konstrukcja

- Wpływ wiązki na wydajność

- Zagadnienia projektowe dotyczące wytrzymałości

- Instalacja, naprawa i diagnostyka

- Dostosowanie i integracja

- Waga, Koszt i Efektywność

- Bezpieczeństwo i zgodność z przepisami

- Innowacje i nowe technologie

- Strategie konserwacji dla długotrwałego użytku

- Wskazówki dotyczące wdrożenia dla menedżerów floty

- Często zadawane pytania