Das Verständnis der Verkabelungssysteme

Ein zuverlässiges Fahrzeug hängt von Systemen ab, die Sie selten sehen, aber stets nutzen. Im Mittelpunkt dieser Systeme in Nutzfahrzeugen steht der Schwere-Laster-Leitung , ein komplexes Netzwerk aus Kabeln, Steckverbindungen und Schutzummantelungen, das Strom und Signale zwischen Motoren, Sensoren, Beleuchtung, Bremssystemen und Führerhaus-Elektronik leitet. Wie gestaltet sich die Leistung eines richtig konzipierten Schwere-Laster-Leitung übersetzen sich in die tägliche Leistungsfähigkeit und Verfügbarkeit des Fuhrparks? Indem sie wichtige elektrische Verbindungen organisiert und schützt, sorgt die Leitungsharmonika für klare Kommunikationswege, reduziert elektrischen Widerstand und verhindert Ausfälle, die den Betrieb stoppen können.

Die Schwere-Laster-Leitung leistet mehr als nur die Verbindung von Punkt A mit Punkt B. Sie standardisiert Verkabelungsanordnungen für einfachere Fehlersuche, verbessert die Konsistenz bei der Installation und reduziert Montagefehler während der Herstellung oder Reparatur. Vom Motorsteuermodul bis hin zu den Beleuchtungskreisen des Anhängers hilft eine gut konstruierte Nutzfahrzeug-Leitungsharmonika dabei, sicherzustellen, dass jedes Subsystem die richtige Spannung und Timing erhält, wodurch die Motoreffizienz und Betriebssicherheit gewahrt bleiben.

Kernkomponenten und Konstruktion

Leitungen, Isolierung und Leiterauswahl

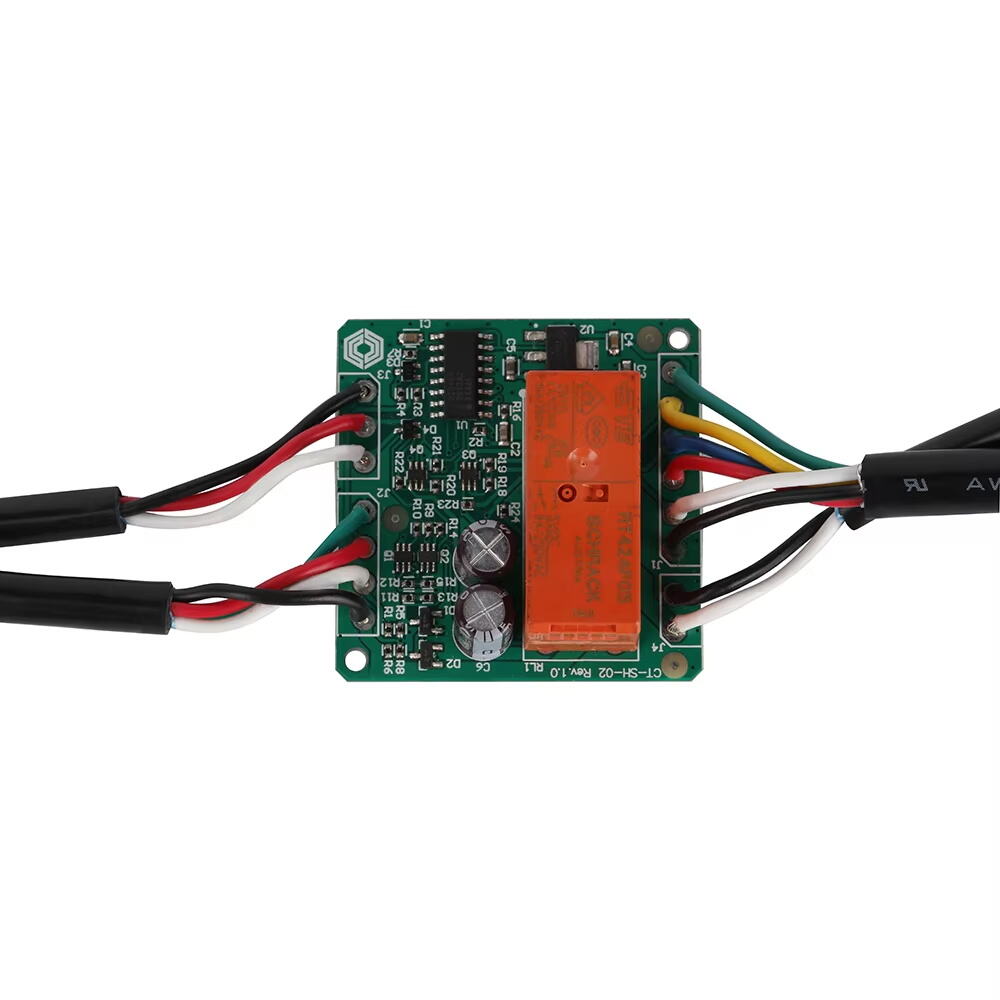

Ein Schwerlast-LKW-Harnes besteht aus Leitern, die nach Strombelastbarkeit und Flexibilität ausgewählt werden, und ist mit Materialien isoliert, die auf Hitzebeständigkeit und Abriebfestigkeit abgestimmt sind. Kupfer bleibt der übliche Leiter aufgrund seiner Leitfähigkeit, aber Unterschiede bei der Leiterstärke und den Schutzummantelungen sind entscheidend. Hochtemperatur-Isolierung, TPU oder vernetztes Polyolefin sowie spezielle Beschichtungen für chemische Beständigkeit verlängern die Lebensdauer unter rauen Umweltbedingungen.

Steckverbinder, Dichtungen und Schutzschläuche

Steckverbinder und geschützte Anschlussstellen sind kritische Bestandteile eines Schwerlast-LKW-Harness. Wasserdichte Steckverbinder, Gummischnüre und geformte Anschlussblöcke verhindern das Eindringen von Feuchtigkeit und Schmutz, die Kurzschlüsse verursachen können. Schutzummantelung, gewebte Schläuche und Schrumpfschläuche bieten zusätzlichen mechanischen Schutz. All diese Elemente sorgen dafür, dass die Verbindungen auch auf holprigen Straßen und in extremen Klimazonen sicher bleiben und die Signalintegrität über Tausende von Kilometern erhalten bleibt.

Auswirkungen des Harnes auf die Leistung

Energieübertragung und elektrische Effizienz

Was passiert, wenn die Spannung abfällt oder Verbindungen widerstandsfähig werden? Ein minderwertiges Heavy-Truck-Harness kann zu Leistungseinbußen bei der Kraftstoffeinspritzung, intermittierenden Sensorsignalen oder gedimmtem Licht führen – alles Faktoren, die Sicherheit und Effizienz beeinträchtigen. Eine ordnungsgemäße Verlegung und passende Leiterquerschnitte reduzieren Spannungsabfälle und stellen sicher, dass die Komponenten auch unter Last eine stabile Stromversorgung erhalten, was eine gleichmäßige Verbrennung und effektive Abgassteuerung unterstützt.

Signalintegrität und elektronische Steuerungen

Moderne Sattelschlepper sind zunehmend von einer Vielzahl elektronischer Steuerungssysteme abhängig. Das Heavy-Truck-Harness überträgt Sensordaten, Steuersignale für Aktoren, Diagnosesignale sowie CAN-Bus-Nachrichten zwischen den Modulen. Bei ordnungsgemäßer Abschirmung und Verlegung der Verkabelung wird Störungen minimiert und die Fehlerquote verringert, sodass die Steuerungssysteme präzise arbeiten können. Dies bedeutet eine verbesserte Motorreaktion, genauere Diagnosedaten und eine bessere Integration fortschrittlicher Fahrerassistenzsysteme.

Konstruktive Überlegungen zur Langlebigkeit

Widerstandsfähigkeit gegenüber Vibrationen und thermischem Zyklus

Lkw arbeiten in Umgebungen, die Robustheit erfordern. Ein Heavy-Truck-Harness muss kontinuierliche Vibrationen und erhebliche Temperaturschwankungen ohne Scheuern oder Steckerverschleiß aushalten. Konstrukteure setzen flexible Leiter, Entlastungselemente und vibrationsdämpfende Verlegung ein, um Wartungsintervalle zu verlängern und Ausfallursachen zu vermeiden, die zu unerwarteten Stillständen führen.

Korrosionsschutz und Umweltschutzabdichtung

Salz, Straßennetze und Feuchtigkeit stellen ständige Herausforderungen dar. Die Korrosion von Anschlüssen und Drahtlitzen kann zu Unterbrechungen oder erhöhtem Widerstand führen. Geschützte Steckverbinder, korrosionsbeständige Beschichtungen und Schutzkappen sind üblich in Heavy-Truck-Harness-Baugruppen, um das Risiko von feuchtigkeitsbedingten Ausfällen zu reduzieren und langfristige Zuverlässigkeit sowie planbare Wartungsintervalle sicherzustellen.

Installation, Reparatur und Diagnose

Best Practices für die Installation

Die korrekte Installation eines Heavy-Truck-Harness ist entscheidend. Das Verlegen entlang gesicherter Wege, fern von heißen Abgaskomponenten und scharfen Kanten, minimiert Schäden. Das Zusammenfassen und Beschriften der Kabel vereinfacht zukünftige Wartungsarbeiten und reduziert Fehlerquellen. Techniker, die standardisierten Routingleitfäden und Vorgaben zur Anschlussverdrehung folgen, verringern die Anzahl von fehlerhaften Reparaturen und elektrischen Störungen im Betrieb.

Fehlerbehebung und Diagnosestrategien

Wenn ein Fehler auftritt, beschleunigt eine klare Kabelbaum-Layout die Diagnose. Der Heavy-Truck-Harness unterstützt Diagnose-Anschlusspunkte und Testpins, die Technikern ermöglichen, Probleme zu lokalisieren, ohne die Kabel beschädigen zu müssen. Die Verwendung eines für Diagnosezwecke konzipierten Kabelbaums reduziert die Stillstandszeiten und Wartungskosten des Lastwagens, indem schneller Ursachenanalyse und gezielte Reparaturen ermöglicht werden.

Anpassung und Integration

OEM-Spezifikationen im Vergleich zu Aftermarket-Lösungen

Flottenbetreiber stehen häufig vor der Wahl zwischen OEM-vorgeschriebenen Nutzfahrzeugkabelsträngen und Kabelstranglösungen aus dem Aftermarket oder maßgeschneiderten Lösungen. OEM-Kabelstränge entsprechen in der Regel den werkseitigen Toleranzen und der Systemintegration, während individuelle Kabelstränge Retrofit-Anforderungen abdecken oder Funktionen wie zusätzliche Beleuchtung oder Telematiksysteme ermöglichen können. Die Auswahl der richtigen Option hängt von der Fahrzeugplattform, den gewünschten Funktionen und langfristigen Serviceerwägungen ab.

Modulare Designs und zukunftsfähige Lösungen

Wie kann ein Kabelstrang auch bei technologischem Fortschritt relevant bleiben? Modulare Nutzfahrzeugkabelstrang-Architekturen ermöglichen es, Abschnitte hinzuzufügen oder auszutauschen, ohne das gesamte Kabelbaum-System umgestalten zu müssen. Dieser zukunftsorientierte Ansatz reduziert die Kosten für Upgrades und vereinfacht die Integration neuer Sensoren, Telematikgeräte oder stromhungriger Zusatzausstattungen, die im Laufe des Fahrzeuglebens hinzugefügt werden können.

Gewicht, Kosten und Effizienz im Vergleich

Abwägung zwischen Materialwahl und Leistung

Jedes Gramm zählt im Schwerlasttransport, wenn die Gesamtmasse und der Kraftstoffverbrauch zusammengerechnet werden. Das Schwerlastkabelbaum-System muss eine Balance zwischen der Leitergröße für Zuverlässigkeit und dem Gewichtsminimierungsbedarf finden. Leichtere Querschnitte reduzieren die Masse, können jedoch bei hohem Laststrom zu Spannungsabfällen führen. Konstrukteure optimieren den Leiterquerschnitt, den Isolationsmaterialtyp und die Kabelbaumbewegung, um die Leistungsziele zu erreichen und gleichzeitig Kosten und Gewicht unter Kontrolle zu halten.

Kosten der Nutzung und Lebenszykluswerte

Die Anfangskosten sind nur ein Teil der Gleichung. Ein robuster Schwerlastkabelbaum reduziert die Wartungshäufigkeit, verhindert Betriebsausfälle und senkt die Gesamtkosten der Nutzung. Eine geringfügig höhere Investition in hochwertigere Kabelbaumkomponenten und Schutzmerkmale lohnt sich oft durch weniger Reparaturen, geringeren Abschleppbedarf und verbesserte Verfügbarkeit für gewerbliche Anwendungen.

Sicherheit und Einhaltung der Vorschriften

Einhaltung von Normen und Zertifizierungen

Die elektrischen Systeme von Lastkraftwagen müssen regulatorischen Standards für Verkehrssicherheit, elektromagnetische Verträglichkeit und Sicherheit entsprechen. Ein konformer Lastkraftwagen-Harnes wird hinsichtlich seiner EMI/EMC-Leistung, Brandverhalten und Schutzart geprüft. Die Einhaltung dieser Standards schützt Flotten vor regulatorischen Problemen und erhöht das Vertrauen in die Betriebssicherheit.

Auswirkungen auf Fahrer- und Verkehrssicherheit

Elektrische Fehler können gefährliche Bedingungen verursachen – vom plötzlichen Verlust der Beleuchtung bis hin zu Motorausfällen im Straßenverkehr. Durch die korrekte Spezifizierung und Wartung des Lastkraftwagen-Harness schützen Flotten Fahrer und andere Verkehrsteilnehmer. Regelmäßige Inspektionen der Harnesführungen, Steckverbindungen und Befestigungspunkte sind Bestandteil präventiver Sicherheitsprogramme.

Innovationen und aufkommende Technologien

Intelligente Harnesse und eingebettete Diagnose

Die Zukunft gehört Leitungen, die mehr leisten als nur Strom und Signale zu übertragen – sie können ihren eigenen Zustand überwachen. Intelligente Heavy-Duty-Leitungskonzepte beinhalten eingebaute Sensoren und Diagnoseleitungen, die Temperatur, Vibration und Verbindungsgüte melden. Eine frühzeitige Erkennung von Verschleiß ermöglicht vorbeugende Wartung und verhindert kostspielige Ausfälle.

Einsatz fortschrittlicher Materialien und Abschirmung

Neue Leiterlegierungen, verbesserte Abschirmungen sowie flammhemmende, leichte Isolierungen steigern die Leistungsfähigkeit der Leitungen. Diese Entwicklungen helfen dabei, schwere Lkw zuverlässig mit dichteren elektronischen Systemen auszustatten, ohne die Widerstandsfähigkeit gegenüber Umwelteinflüssen zu verringern. Das Ergebnis ist eine Heavy-Duty-Leitung, die moderne Elektronik unterstützt, ohne Kompromisse bei der Langlebigkeit einzugehen.

Pflege- und Erhaltungsstrategien für eine lange Lebensdauer

Geplante Inspektionen und vorbeugende Wartung

Regelmäßige Inspektion von Steckverbindern, Klemmen und exponierten Abschnitten des Heavy-Truck-Harnesse erkennt Verschleiß, bevor Ausfälle entstehen. Das Reinigen von korrosionsgefährdeten Klemmen, das gezielte Auftragen von dielektrischem Fett und das Reparieren von beschädigter Isolierung sind kleine Maßnahmen, die die Lebensdauer des Harnasses verlängern und Notreparaturen reduzieren.

Schulung der Techniker in Harnes-Best-Practices

Die gezielte Qualifizierung des Wartungspersonals in harnesspezifischen Fähigkeiten bringt messbare Vorteile. Korrekte Steckverbindertechniken, das Verständnis von Routingsprioritäten sowie sichere Vorgehensweisen beim Verbinden und Löten erhalten die Systemintegrität. Ein gut geschultes Technikerteam minimiert das Risiko von unsachgemäßen Reparaturen, die die Leistungsvorteile eines gut gestalteten Heavy-Truck-Harnasses beeinträchtigen können.

Umsetzungstipps für Flottenmanager

Priorisierung kritischer Stromkreise

Nicht alle Stromkreise sind gleich. Flottenmanager sollten kritische Stromkreise identifizieren – wie z. B. Motorsteuerung, Bremssensoren und Beleuchtung – und sicherstellen, dass diese den besten Schutz durch robuste Leitungsschutzschläuche erhalten. Die Verstärkung dieser Leitungen reduziert das Risiko für sicherheitsrelevante Systeme und unterstützt störungsfreie Abläufe.

Planung der Lebensdauer und Upgrade-Möglichkeiten

Die Planung für Elektrifizierung, Erweiterung der Telematik oder Zusatzsysteme bereits in frühen Phasen vereinfacht spätere Leitungsharness-Upgrade. Wenn das ursprüngliche Design des Heavy-Truck-Harness potenzielles Wachstum berücksichtigt, werden Nachrüstkosten minimiert und die Integration sauberer, was langfristig Zeit und Geld spart.

FAQ

Welche Aufgabe hat ein Heavy-Truck-Harness in einem modernen Fahrzeug genau?

Ein Heavy-Truck-Harness leitet elektrische Energie und Kommunikationssignale zwischen den wesentlichen Komponenten eines Lastwagens – Motorsteuergeräte, Sensoren, Beleuchtung, Bremssysteme und Elektronik im Führerhaus – und gewährleistet so einen zuverlässigen Betrieb sowie den Schutz der Stromkreise vor Umwelteinflüssen.

Wie oft sollte das Kabelbaum-System für Lastkraftwagen überprüft werden?

Die Prüfintervalle hängen von den Betriebsbedingungen ab. Eine routinemäßige Prüfung während der planmäßigen Wartung, mindestens alle paar Monate für Fahrzeugflotten mit hohen Laufleistungen, hilft dabei, Verschleiß, Korrosion oder Abrieb festzustellen, bevor es zu Ausfällen kommt.

Kann ein beschädigter Kabelbaum für Lastkraftwagen Probleme mit der Motorleistung verursachen?

Ja. Defekte Verkabelung, schlechte Verbindungen oder erhöhter Widerstand im Kabelbaum-System eines Lastkraftwagens können die Sensormessungen und die Leistung von Aktoren beeinträchtigen. Dies kann zu unregelmäßigem Motorenverhalten, verminderter Kraftstoffeffizienz und unerwarteten Fehlercodes führen.

Sollte ein verschlissener Kabelbaum für Lastkraftwagen lieber repariert oder ausgetauscht werden?

Die Entscheidung hängt vom Ausmaß des Schadens ab. Lokal begrenzte Reparaturen können bei geringfügigem Abrieb oder einem defekten Stecker effektiv sein. Bei umfassenden Isolationsausfällen, Korrosion oder häufig wiederkehrenden Fehlern ist jedoch oft ein kompletter Austausch des Kabelbaums sinnvoll, um die Zuverlässigkeit wiederherzustellen und langfristige Wartungskosten zu reduzieren.

Inhaltsverzeichnis

- Das Verständnis der Verkabelungssysteme

- Kernkomponenten und Konstruktion

- Auswirkungen des Harnes auf die Leistung

- Konstruktive Überlegungen zur Langlebigkeit

- Installation, Reparatur und Diagnose

- Anpassung und Integration

- Gewicht, Kosten und Effizienz im Vergleich

- Sicherheit und Einhaltung der Vorschriften

- Innovationen und aufkommende Technologien

- Pflege- und Erhaltungsstrategien für eine lange Lebensdauer

- Umsetzungstipps für Flottenmanager

-

FAQ

- Welche Aufgabe hat ein Heavy-Truck-Harness in einem modernen Fahrzeug genau?

- Wie oft sollte das Kabelbaum-System für Lastkraftwagen überprüft werden?

- Kann ein beschädigter Kabelbaum für Lastkraftwagen Probleme mit der Motorleistung verursachen?

- Sollte ein verschlissener Kabelbaum für Lastkraftwagen lieber repariert oder ausgetauscht werden?